2D-SY型電動試壓泵

試壓泵|電動試壓泵|壓力自控試壓(yā)泵|壓力自控遙控試壓泵

2D-SY型(6.3—80MPa)電動試壓泵,主要使用於各類壓力容器、氧氣瓶、管道、閥門、蒸氣鍋爐等作水壓(yā)試驗,予應力加工新工藝和試驗室中獲得液體(tǐ)高壓源的設備。是機械工業部通用機械研究所試壓泵聯合(hé)設計組設(shè)計的挺新係列產品,它具備了舊式產品的“三化”程度高、使用壽命長、性能穩定、移動靈活、重量輕等特點,並(bìng)在此基礎上增加了傳動裝置和十(shí)字轉換,使本係列產品的綜(zōng)合值全麵達到要求,各種性能穩定可靠,使用更加(jiā)安(ān)全方便,同時達到了節能省電的效果。在產品結構方麵選(xuǎn)用了封閉式水箱,降低了整機高度,使外形更加緊湊美觀。該產品係按5°—60℃的清水,乳化液和粘度不大於45mm2/s的油品為(wéi)工作介質而特意設(shè)計的,泵的工作(zuò)環境溫度:5°—60℃。

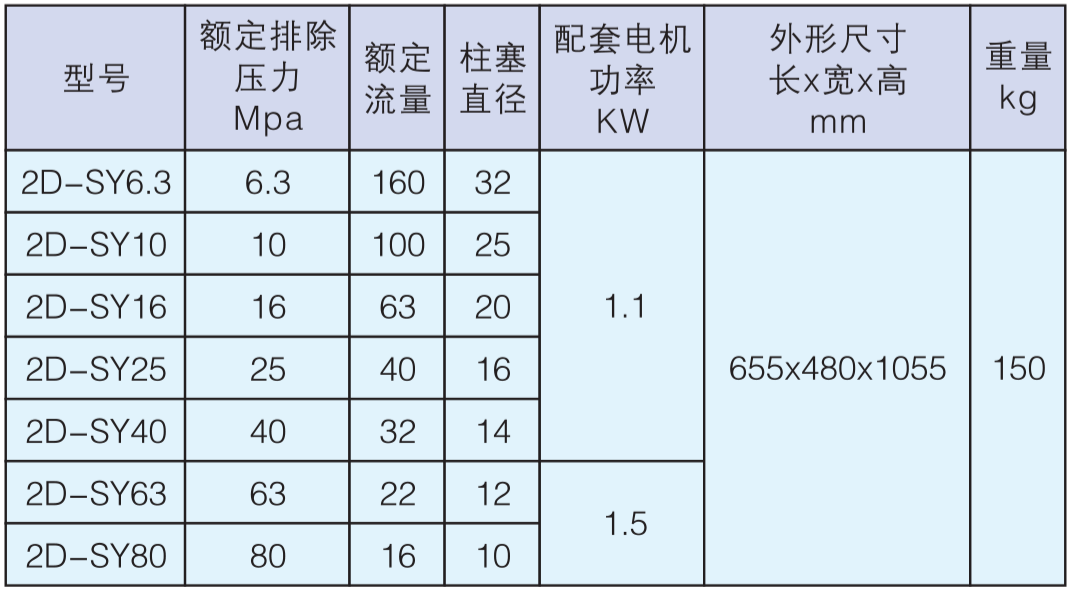

基本參數如表:

柱塞行程40mm

每分鍾往複次數:51

選用試壓泵時,應根據所需的試驗壓力來選擇泵的(de)額定排出壓力。亦應兼顧到流量要求。

四、主要結構和工作原理

該(gāi)產品為(wéi)臥式2缸往複泵。由電動機、減速箱、傳動箱、水缸、集水(shuǐ)器、安全(quán)閥及水箱等主要部件組成。泵裝(zhuāng)在水箱(xiāng)蓋上,水箱下有四個滾輪,使泵能移動靈活。電動機與(yǔ)減速箱由兩件半聯軸器聯接(jiē)。減速(sù)箱內(nèi)的蝸輪軸與蝸輪速比為(wéi)2:55。蝸輪軸兩端有互成180°的偏心軸,通過兩側傳動箱內的滑動機構,將旋轉運動轉(zhuǎn)變為滑塊、十字頭的往複運(yùn)動。十字頭上所裝的柱塞在水缸內做往複運動,實現泵的交替吸入和排出過程。在柱塞的往複作用下,2隻水缸內的工作容積形成周期變(biàn)化。當柱塞為吸入行程時,出水閥關(guān)閉,隨水缸工作容積的增大,缸內形成真空,水箱內的工作介質(zhì)在(zài)大氣(qì)壓力的作用(yòng)下(xià),通過濾網、進水管、頂開進水閥(fá)進入缸體內。當(dāng)柱塞為排出行程時,進水閥關(guān)閉,出水(shuǐ)閥被迫開啟,柱塞將工作介質通過出水閥(fá)輸入集水器,輸送到被試(shì)容器內,實現試壓。

集水器是泵的(de)控製樞紐,起(qǐ)控製、測量和保護作(zuò)用(yòng)。集水器上設有安全閥、放水閥及連接輸出接管的工作接(jiē)頭和壓力表接頭。

安全閥是本泵液力端的過載(zǎi)保(bǎo)護裝置,出廠已調好(hǎo)。

五、使用方(fāng)法(fǎ)

試壓(yā)中如發現(xiàn)故障,應首先排除泵以外(被試器件、管路係統等泄露)故障,再檢(jiǎn)查泵的故障並排除。

|

故障現(xiàn)象

|

原(yuán)因

|

排(pái)除方法(fǎ)

|

|

泵的壓力上(shàng)升太慢或不上升

|

1、 放水閥未關嚴。

2、過濾網(wǎng)堵塞或接頭滲漏。

3、柱塞密封圈鬆動或損壞。

4、進、出水閥擱死。

5、進、出水閥不密(mì)封。圈。

|

1、關緊或重新配研。

2、清洗或去除(chú)汙物擰緊接頭。

3、調整壓緊螺套或更換密封圈。

4、拆下(xià)檢查、清洗或(huò)重新研磨。

5、重新研磨或更換。

|

|

泵的(de)壓力(lì)上升不均勻

|

1、有一缸進、出水閥擱死。

2、有一(yī)缸進、出水閥密封不良。

3、有(yǒu)一缸密(mì)封圈鬆動或損壞。

|

1、根據柱塞運動方向,表針擺動情況及響聲判定故障缸,拆下清理或配研(yán)。

2、同上法(fǎ)判定故障缸。將閥拆下重新研磨或(huò)更換。

3、同上法及觀察缸座泄水孔漏水情況判(pàn)定故障缸,調(diào)整壓緊螺套或更換密封

|

|

泵的保壓(yā)時間太短或達不(bú)到(dào)額定排出壓(yā)力

|

1、集水器上(shàng)放水閥滲漏。

2、安全閥滲漏。

3、集水器內止回(huí)閥或各水缸的出水閥滲漏。

4、接頭處滲漏。

|

1、關緊放水閥或重新配研。

2、調整彈簧鬆緊或清洗密封麵或重新研磨閥線。

3、重新研磨或更換閥與閥座(zuò)。

4、擰(nǐng)緊接頭或更換(huàn)密封(fēng)墊圈。

|

|

減速箱溫度(dù)太高

|

1、潤滑油粘度低或太髒。

2、軸承裝(zhuāng)配太緊。

3、蝸輪副齧合間隙太小。

4、安全閥動作不靈或泵負荷(hé)太重。

5、電動機同心度不好。

|

1、調整潤滑油數量或更換潤滑油。

2、調整軸向間隙。

3、檢查接觸(chù)麵斑痕,重新(xīn)裝配和調整蝸輪位置。

4、防止超載運行(háng)或檢修安全閥。

5、重(chóng)新(xīn)安裝,調整電機軸線(xiàn)位置。

|

|

電動機負荷超載

|

1、泵超負荷(hé)運行。

2、各處潤滑(huá)不良。

3、電源電壓太低

4、柱塞密封圈太緊。

|

1、避免超負荷(hé)運行。

2、補充或更換(huàn)潤滑油。

3、提高電(diàn)源電壓。

4、適當放鬆壓(yā)緊螺套。

|

|

環境溫度℃

|

90°變性酒精%

|

清水%

|

|

0—-10

|

33

|

67

|

|

-10—-20

|

45

|

55

|

|

-20—-30

|

54

|

46

|

|

-30—-40

|

70

|

30

|